【CIM 加速,AI有方】No.3|分鐘級建模、準確率翻倍!格創東智AI FDC重塑半導體設備管理新標桿

所屬頻道:新聞中心

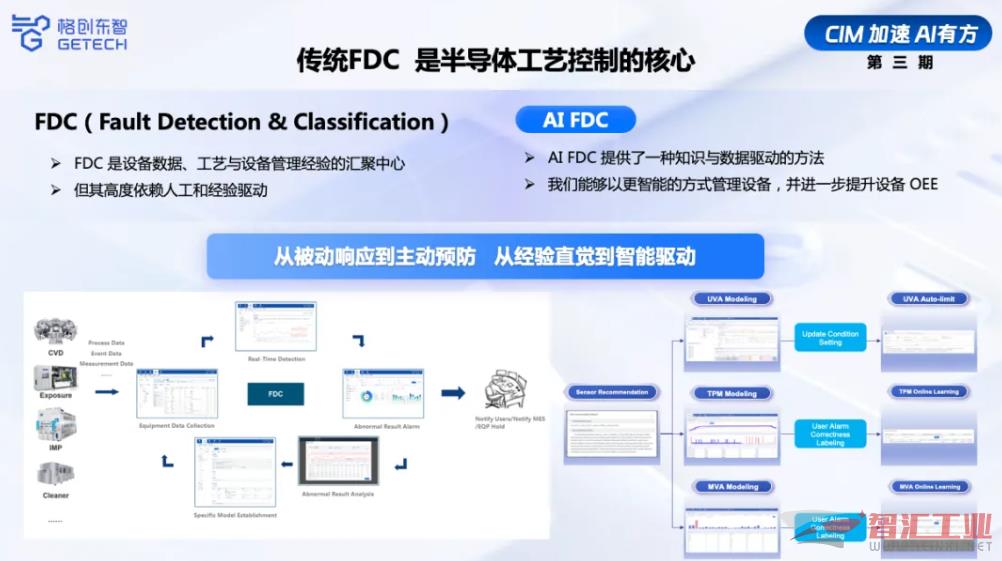

在半導體制造中,工藝設備的穩定性和精度直接決定了晶圓的良率與工廠的運營效率。然而,傳統FDC故障檢測與分類系統高度依賴工程師經驗,面臨建模周期長、誤報漏報率高、無法適應新配方頻繁調參等痛點。在邁向更高制程精度與更短產品周期的今天,半導體工廠亟需一種更智能、更自適應、更精準的工藝控制新范式。作為戰略深耕半導體的工業AI領軍企業,格創東智基于其CIM AI Foundation生態,推出AI FDC解決方案,正是對這一行業挑戰的深度回應。通過融合工業大模型與機器學習算法,推動傳統FDC從一項“靜態手藝”轉變為“自進化智能應用”。

傳統FDC本質上是一套基于人工經驗的靜態規則系統。工程師需從數千個設備參數中篩選關鍵變量,并為每個變量在特定工藝步驟設定靜態閾值。這種方法存在三大先天不足:

視野狹窄,單變量監控難以捕捉多參數耦合產生的復雜故障;

適應性差,設備配方更換或發生輕微漂移時,模型需人工重新調參,維護負擔沉重;

誤報陷阱,僵化的閾值難以區分正常波動與真實異常,導致工程師疲于應對虛假警報。

格創東智AI FDC的核心技術創新在于構建了一個“知識驅動+數據驅動”的雙引擎架構。在知識側,系統通過微調后的工業大模型,深度理解設備手冊、SVID清單和專家知識庫等非結構化知識,實現關鍵監控參數的智能初篩與推薦,并生成帶有置信度與理由的推薦報告,將工程師從繁復的“選參”工作中解放。在數據側,系統在知識初篩的基礎上,運用軌跡模式匹配、多變量集成學習算法對初篩參數進行數據驅動的精篩建模與持續進化,實現從單變量到多變量,從點到面的全局監控。

三大技術引擎

驅動故障監測精準化與自適應

格創東智AI FDC的價值通過其三套核心建模引擎得到具體呈現。

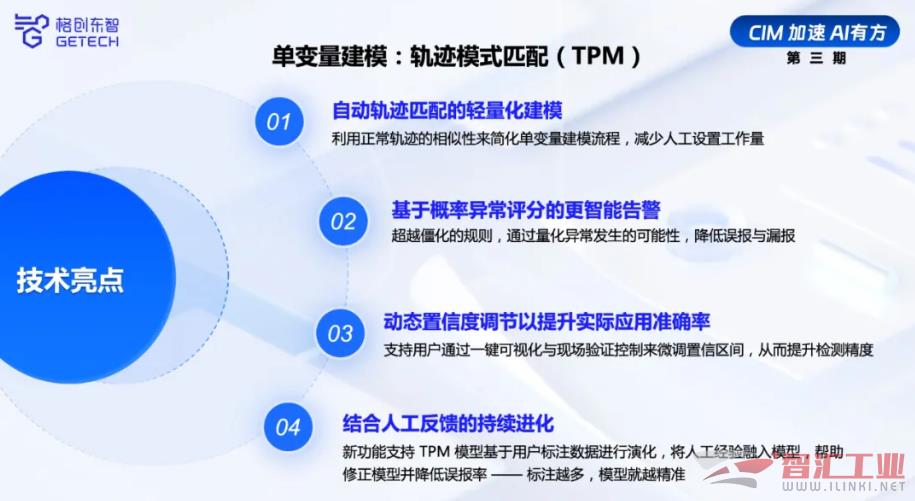

1、TPM:單變量軌跡的模式識別。

TPM不再依賴人工設定監控窗口,而是自動學習正常晶圓加工的全過程參數軌跡,通過模式匹配度計算“異常概率”,在顯著降低了單變量監控的誤報率的同時,支持用戶通過可視化界面微調置信區間,并基于操作反饋進行在線自主學習。

2、MVA:多變量關系的集成洞察。

致力于解決變量間的協同與耦合問題。面對復雜故障,MVA引擎自動選擇最佳算法與匯總方法,將多維度參數融合輸出為一個綜合異常分數。其關鍵價值在于提供變量重要性排序,讓工程師不僅能知其然(是否異常),更能知其所以然(哪些參數導致異常),實現了模型決策的可解釋性。

3、自適應框架:應對配方轉換。

致力于解決半導體制造中頻繁的配方轉換挑戰,在配方轉換初期,系統采用無監督自適應方法緩解性能衰減;在獲得少量新配方的測試數據后,可快速切換至半監督自適應模式,利用少量標注數據迅速恢復模型性能,極大縮短了新配方模型的部署周期。

AI FDC 的場景化賦能

從CMP到CVD 工藝的價值驗證

格創東智AI FDC的價值在真實場景中已得到驗證。

在服務某12英寸晶圓廠的CMP拋光設備監控中,AI FDC成功應對了來自多家供應商設備的差異化挑戰。系統通過智能推薦與TPM、MVA多模型協同,精準檢測出如濾網堵塞、晶圓破片、漿料流量不穩定等傳統方法易誤報漏報的故障,并憑借在線學習機制,在使用過程中持續降低誤報,將工程師從繁重的模型維護中解放出來。

在某半導體客戶CVD工藝場景中,格創東智部署的AI ADC 解決方案,基于MVA 模型,為故障診斷提供關鍵變量信息,通過繪制識別出的關鍵變量的原始信號與重要性排序,幫助工程師找出工藝干擾的根本原因,精確性得到大幅提升。

此外,在其他面對頻繁的配方轉換導致的模型性能下降問題的場景中,格創東智AI FDC的自適應框架,實現了模型在新配方上的快速遷移與性能恢復,為解決研發線與量產線共存的碎片化監控難題,助力客戶實現綜合設備效率OEE提升7.2%,年運維成本降低超530萬美元。

對于半導體CIM系統而言,AI FDC的升級標志著設備控制層從“流程自動”到“智能決策”的深度演進。AI FDC 作為格創東智CIM AI Foundation中的關鍵應用,它與GT Insights良率分析平臺、章魚Agentic AI平臺、小魯班AI Agent協同,構建了覆蓋“設備-工藝-良率”的全鏈路智能體網絡。通過與章魚AI Agent平臺、小魯班AI Agent集成,可賦能“設備知識庫Agent”學習自主決策;通過標準的API與模型服務,為MES、APC等上層系統提供實時、可靠的工藝狀態感知與決策依據;而其產出的精準、可解釋的異常數據,為GT Insights的良率根因分析提供了最直接的工藝線索。這一生態不僅解決了煙囪式系統的數據孤島問題,更通過Agent框架將專家經驗沉淀為可復用的數字資產。

從行業視角看,AI FDC的突破性在于其“常用常靈”的進化機制。同時,格創東智AI FDC的實踐,驗證了半導體工藝控制的未來,在于構建能夠自主理解業務、從數據中學習、并隨環境持續進化的認知系統。

未來,隨著半導體制造邁向零缺陷挑戰,AI FDC將與CIM系統更深度耦合,為半導體工廠構建起一座通往“自適應制造”的橋梁,實現半導體制造所追求的極致良率、極致效率和極致成本高質量發展目標,并為行業提供從“追趕到引領”的可行路徑。

(審核編輯: 光光)

分享