在半導體產業邁向先進制程的關鍵時期,制造執行系統(MES)已成為提升生產效率、保障產品質量、實現數字化轉型的核心引擎。尤其對于工藝復雜度飆升、良率管控嚴苛、全流程自動化需求迫切的12吋晶圓制造而言,MES系統面臨更高挑戰。

12吋晶圓廠發展趨勢與傳統系統瓶頸

在全球半導體產能與技術競賽白熱化的背景下,12吋晶圓廠正承受前所未有的“多重疊加壓力”:既要快速推進量產擴線,又要高頻開展新工藝驗證與工程實驗;既要加快新產品導入節奏,又必須在良率、成本、交期與合規監管之間實現精細平衡。任何一個環節響應滯后,都可能放大為產能損失與客戶信任風險。

傳統MES/CIM系統大多誕生于“相對穩定”的制造時代,對當前12吋晶圓廠來說,已明顯暴露三大短板:

工藝建模慢、變更重,對高頻新產品導入(NPI)與實驗片缺乏足夠“柔性”;

設備、品質、物流數據割裂,可視化和協同決策能力不足;

自動化與智能化水平有限,難以支撐全自動化生產與智能調度。

格創東智 12 吋GMES 系統:專為新時代 12 吋晶圓廠量身打造

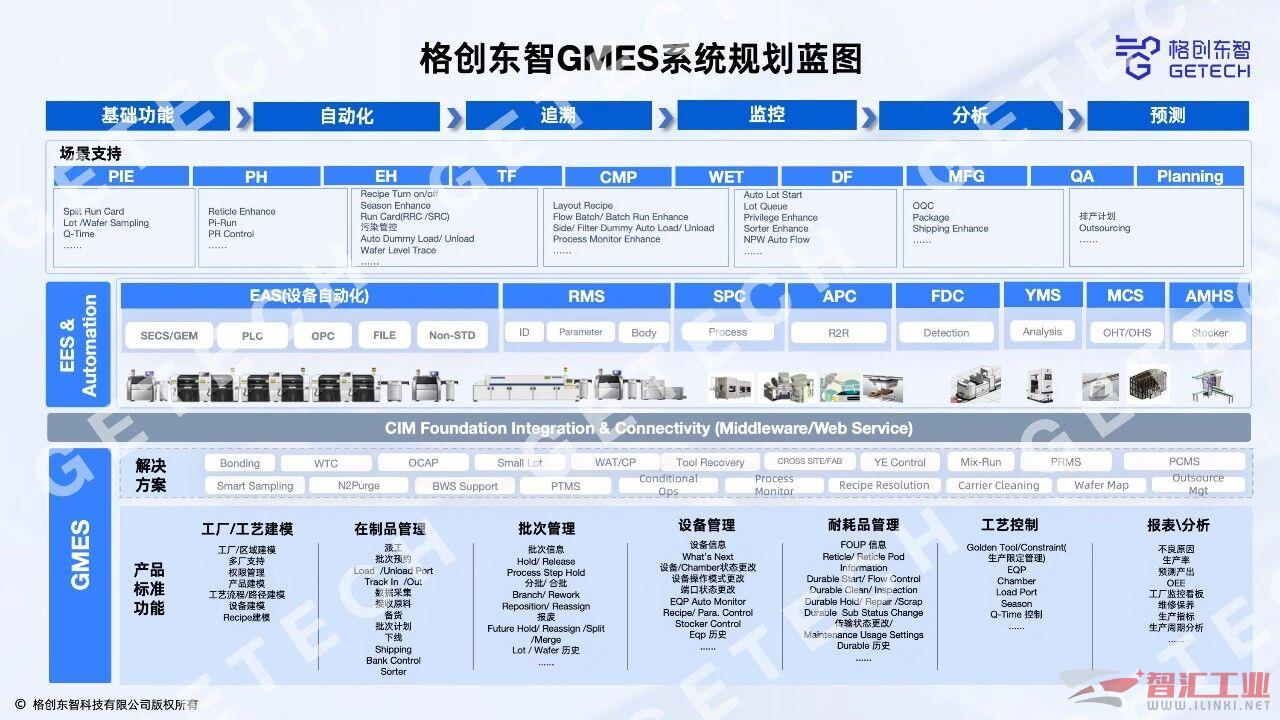

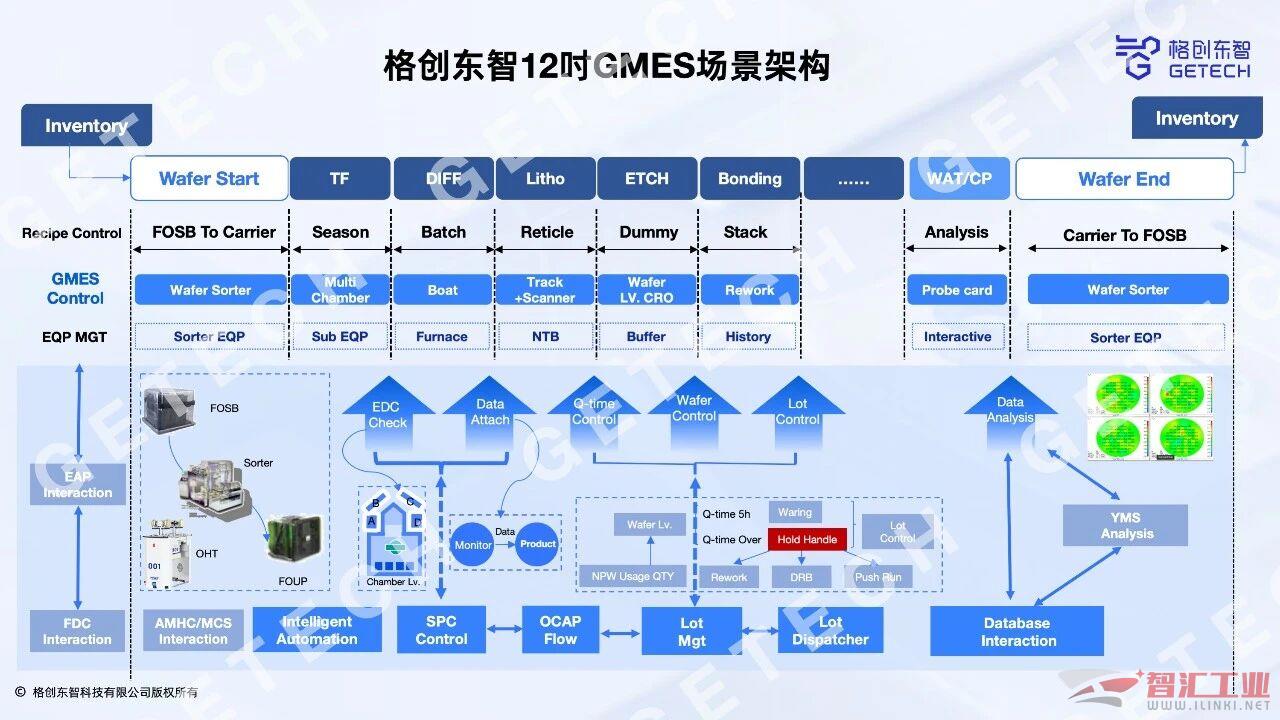

作為深耕半導體行業的工業智能解決方案提供商,格創東智深度融合CIM系統架構與智能制造理念,推出新一代12吋GMES系統。

該系統以99.999%高可用架構為底座,實現全流程功能覆蓋與系統無縫集成,全面支持晶圓廠全自動化運營,精準應對大尺寸晶圓制造中的各類復雜場景,為全球12吋晶圓廠提供從試產到量產的全生命周期數字化解決方案,加速邁向“熄燈工廠”與智能制造新高度。

從業務出發的布局:功能覆蓋關鍵制造全流程

格創東智GMES系統針對12吋晶圓廠的業務特點,圍繞“計劃-制造-設備-品質-追溯”構建了完整功能體系,覆蓋全流程關鍵場景,同時針對核心工藝提供專項解決方案。

核心業務功能

計劃與排程:結合訂單與Fab產能約束,提供工廠級/模塊級生產計劃與批次節奏控制,為派工提供決策指引。

WIP與批次管理:支持量產批、工程批等多類型批次,覆蓋Split/Merge、Hold/Release、Rework等復雜操作,確保在高工程量、高變更環境下批次可追溯、可控制。

設備與自動化集成:與EAP/EAS、AMHS、MCS、RTD等系統深度聯動,實現 Auto Wafer Start、自動上下貨等全自動場景,真正讓設備“要貨不求人”。

質量與工藝控制:通過EDC、SPC、FDC等模塊,實現量測數據采集、規則判定、異常閉環的全過程質量管理。

追蹤與追溯:基于工單、Lot、Wafer等多維信息,實現從原材料到出貨的全鏈路追溯,滿足合規與審計要求。

關鍵工藝專項方案

薄膜(Thin Film):優化多腔體派工與配方控制,保障工藝一致性。

化學機械拋光(CMP):專用Recipe控制模塊,有效降低設備空閑時間,提升利用率。

化學氣相沉積(CVD):集成ECS系統,支持設備/腔體/載具端口等卡控規則,實現參數自動下發與采集。

爐管(Furnace):采用Pre-Batch和Flow Batch管理機制,防止Q-Time超時,通過Layout Recipe智能監控片用量。

光刻(Litho):集成光罩管理和光阻劑管理,實現核心耗材精準管控。

蝕刻(ETCH):支持Pi-Run智能觸發與Inside Dummy Wafer自動管理,提升智能化加工水平。

在先進制程、功率器件、化合物半導體等多賽道并進的當下,12吋晶圓廠的競爭力,不再只是“多投幾臺設備”的問題,而是如何以一個可擴展、可演進的數字底座,支撐持續工藝創新與業務增長。

(審核編輯: 朝言)

分享