智能加工技術概念

1 智能加工問題的提出

在生產實踐中,數控加工過程并非一直處于理想狀態,而是伴隨著材料的去除出現多種復雜的物理現象,如加工幾何誤差、熱變形、彈性變形以及系統振動等。加工過程中經常出現的問題是,使用零件模型編程生成的“正確”程序,并不一定能夠加工出合格、優質的零件。正是由于上述各種復雜的物理現象,導致了工件的形狀精度和表面質量不能滿足要求。在產品的生產制造中,一旦加工過程設計或工藝參數選擇不合理,就會導致產品加工表面質量差、設備加工能力得不到充分發揮,同時機床組件及刀具的使用壽命也會受到影響。

產生上述問題的原因在于,傳統加工過程中,經常只考慮了數控機床或者加工過程本身,但缺乏對機床與加工過程中交互作用機理的綜合理解。而這種交互作用又經常產生難以預知的效果,大大增加了加工過程控制的難度。為解決上述問題,必須變革傳統的理念,將機床與加工過程一起考慮,對交互作用進行建模與仿真,進而優化加工過程、改進加工系統設計,減少加工過程中的缺陷。同時,借助先進的傳感器技術和其他相關技術裝備數控機床,對加工過程中的工況進行及時的感知和預測,對加工過程中的參數與加工狀態進行評估和調整,達到經濟有效提升形狀精度與表面質量的目的。

2 智能加工技術概念

智能加工技術借助先進的檢測、加工設備及仿真手段,實現對加工過程的建模、仿真、預測,對加工系統的監測與控制;同時集成現有加工知識,使得加工系統能根據實時工況自動優選加工參數、調整自身狀態,獲得最優的加工性能與最佳的加工質效。智能加工的技術內涵包括以下幾方面。

(1)加工過程仿真與優化:針對不同零件的加工工藝、切削參數、進給速度等加工過程中影響零件加工質量的各種參數,通過基于加工過程模型的仿真,進行參數的預測和優化選取,生成優化的加工過程控制指令。

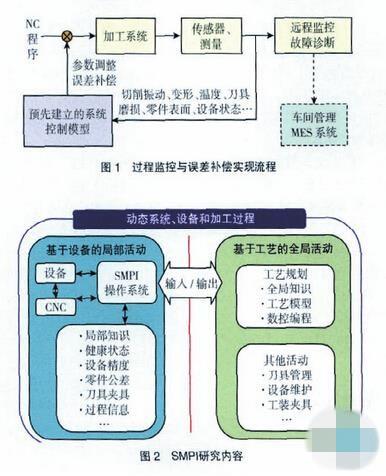

(2)過程監控與誤差補償:利用各種傳感器、遠程監控與故障診斷技術,對加工過程中的振動、切削溫度、刀具磨損、加工變形以及設備的運行狀態與健康狀況進行監測;根據預先建立的系統控制模型,實時調整加工參數,并對加工過程中產生的誤差進行實時補償。

(3)通訊等其他輔助智能:將實時信息傳遞給遠程監控與故障診斷系統,以及車間管理MES 系統。以上流程的描述如圖 1 所示。

智能加工技術研究現狀

智能加工技術已是現代高端制造裝備的主要技術特征與國家戰略重要發展方向,在美國及歐洲等發達國家倍受重視,近年來不斷投入大量資金進行研究,典型研究計劃有PMI計劃、SMPI 計劃和NEXT 計劃。

1 PMI 計劃

PMI 計劃由學術性團體——國際生產工程學會(CIRP)發起,CIRP于2003 年成立了聯合研究小組進行該領域的研究,參加機構包括CIRP的相關成員單位以及德、法等國的大學。

PMI 的研究內容主要包括:加工過程模型的建立與研究、設備的在線監控研究以及連接二者的工藝與設備交互作用的研究。其中加工過程建模方面的研究包括切削、磨削、成形過程的研究,設備在線監控包括智能主軸系統、刀具磨損預測等的研究,工藝與設備交互作用的研究包括交互作用的描述、仿真與優化,以及機床系統結構行為的研究。

2 SMPI 計劃

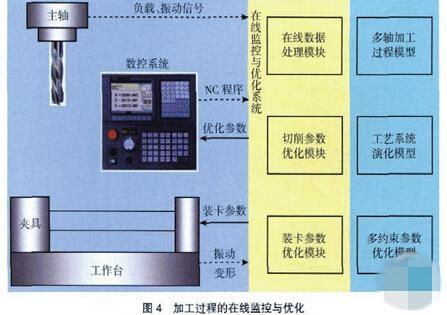

SMPI 是美國政府支持的智能加工系統研究計劃。該計劃于2005年提出,美國國防部累計撥款超過1000 萬美元資助該項研究。參與單位包括美國宇航局(NASA)、武器裝備研究發展與工程中心(ARDEC)等政府部門,GE、波音、TechSolve 等公司,美國馬里蘭大學、德國亞琛工大等科研機構。SPMI 的研究內容包括基于設備的局部活動以及基于工藝的全局活動,如圖 2 所示。

3 NEXT 計劃

NEXT 計劃是由歐盟委員會第六框架研發計劃支持的下一代生產系統研究計劃,由歐洲機床工業合作委員會(CECIMO)管理。參加單位包括西門子、達諾巴特集團等機床生產企業,博世、菲亞特等終端用戶企業,以及德國亞琛工大機床與生產工程研究所(WZL)、漢諾威大學生產工程研究所(IFW)、布達佩斯技術與經濟大學(BUTE)等研究機構。

NEXT 計劃中的第三部分涉及制造技術前沿的研究,主要包括加工仿真與新技術開發、新型機床研發、輕型結構及機床組件研究和并聯機床研發等內容。加工仿真方面包括表面加工質量檢測與切削參數優化、銑削/ 車削加工過程建模與仿真、超精密加工技術等方面的研究。新型機床研發包括高速機床研發、開放式數控系統以及光纖傳感器應用等方面的研究。機床組件方面包括輕型材料機床組件、旋轉軸準確度測定及空氣靜力軸承等的研究。

智能加工關鍵技術

1 加工過程仿真與優化

加工過程的仿真與優化涉及數控系統伺服特性的分析、機床結構及其特性分析、動態切削過程的分析,以及在此基礎上進行的切削參數優化和加工質量預測等。

(1)機床系統建模。

通過機床結構建模與優化設計,可提高機床的運行精度、降低定位與運行誤差,同時可進行誤差的預測與補償。主軸系統的建模分析可根據主軸結構預測不同轉速下的刀具動剛度,以及基于加工穩定性分析結果優化選取加工參數、提高加工質量和效率。刀具方面,通過刀具結構的分析與優化設計,在加工過程中可以獲得更大的穩定切深;通過刀具負載的優化,獲得變化的優化進給可以獲得更高的加工效率與經濟效益。

(2)切削過程仿真。

切削過程仿真借助各種先進的仿真手段,對加工過程中的切屑形成機理、力熱分布、表面形貌以及刀具磨損進行仿真和研究。通過仿真選擇優化的切削參數,提高表面加工質量。

(3)加工過程優化。

借助預先建立的仿真模型與優化方法,或者已有的經驗知識,對復雜加工工況及加工過程中的切削參數、機床運動進行優化。例如,在整體葉盤的加工中,通過建立的分析模型預測不同工況下的切削狀態及穩定性,優選合適的刀具姿態、切深、行距,保證加工過程的穩定,獲得高的葉片表面加工質量。

(4)加工質量預測。

加工質量預測采用可視化方法對切削加工過程中形成的表面紋理及加工質量進行預測,為切削參數的優化選取提供支持,從而進一步地提高工件表面的加工質量,如圖3 所示。

從目前的研究發展來看,仿真正在朝著基于時變和物理模型的方向發展,通過仿真可以得到理論意義上的最優結果。但是,由于目前模型本身的不完善、加工過程的復雜性和加工形式的多樣性,現有的仿真手段仍然難以滿足實際工程的需要。同時,由于加工過程中出現的材料、機床、系統狀態等方面的突發性情況,必須對加工過程進行實時監控,并進行誤差補償和現場控制。

2 過程監控與誤差補償

加工過程監控借助先進設備對加工工況、工件、刀具與設備狀態進行實時監測與控制,并將監測數據反饋給控制系統進行數據的分析與誤差補償。加工設備的性能表征是進行過程監控的前提,可定期通過測試設備與傳感器測定設備的性能參數,并及時對系統性能參數庫或知識庫進行更新。在加工過程中,可借助各種傳感器、聲音和視頻系統對加工過程中的力、振動、噪聲、溫度、工件表面質量等進行實時監測,根據監測信號和預先建立的多個模型判定加工狀態、刀具磨損情況、機床工作狀態與加工質量,進而進行切削參數的自動優化與誤差補償。同時,可將設備的健康狀態信息通過通信系統傳送至車間管理層(維護部門、采購部門等),根據健康狀態進行及時維護,保障加工質量,減少停工時間。

3 智能加工機床

智能加工機床借助微型傳感器將機床在加工過程中產生的應變、振動、熱變形等檢測出來,傳遞給預先建立的模型,根據該模型進行數據的分析與誤差補償,從而提高加工精度、表面質量和加工效率。此外,智能機床也可進行人機對話,實現系統故障的遠程診斷。典型的智能加工機床有Mikron、Mazak、Okuma 等公司的產品。

智能加工技術應用

1 數控加工工藝過程模型

目前為止,絕大多數數控編程系統是基于產品幾何模型來生成數控加工軌跡的,所解決的主要問題是走刀軌跡規劃與運動干涉的處理。

這種數控編程技術難以解決薄壁件高速加工中出現的高速加工運動學與機床復雜工藝系統的動力學問題。而工藝系統在加工過程中又具有時變特性——其動力學響應與加工過程中材料切除等因素引起的系統模態變化密切相關,這種現象在薄壁件的高速加工中對質量與穩定性的影響尤為顯著。

為解決上述問題,必須建立起加工過程模型,并開展基于該模型的新一代數控加工編程理論研究。加工過程模型包括由機床- 刀具- 工件-卡具構成的復雜工藝系統及其子系統的幾何與運動學模型、動力學模型,以及與加工過程相關的刀具- 工件子系統演化模型。

通過上述模型的建立,對工藝系統的動力學特性進行分析,在此基礎上進行工藝系統的控制及誤差補償。這些模型的建立奠定了智能加工實現的理論基礎。

2 加工過程仿真與優化

利用加工過程中的幾何與運動仿真可以對刀具的運動軌跡和機床運動進行仿真,驗證加工路線是否合理,避免加工過程中的碰撞干涉,降低事故的發生率。同時,還可在加工過程中通過對加工工況的分析,實現工藝參數的優化選取。通過對加工過程中機床各運動軸的分析與運動的優化,對機床運動與加工參數進行優化,消除加工缺陷。

利用加工過程的物理仿真可以預測加工過程中的切削力、切削溫度、加工變形等的變化,以及仿真預測機床系統組件、加工刀具的工作狀態,在此基礎上進行加工過程的優化。例如,在薄壁葉片的加工過程中,通過工藝系統動力學特性的分析,采用余量優化方法可以有效減少加工過程中的振動,提高葉片表面的加工質量。

目前,物理仿真使用的軟件在一定程度上都能較好地反應加工過程中的某些物理因素及其變化情況,但若要全面仿真加工過程,單純依靠一兩種軟件還遠遠不夠,必須充分利用現有的物理仿真軟件。同時,還需將仿真建模理論和生產實際需要進行密切結合。物理仿真與幾何仿真的集成是未來數控加工仿真發展的必然趨勢。

3 在線監控與優化

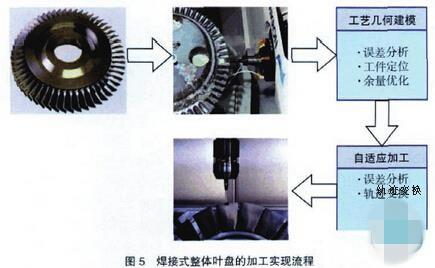

在加工過程中,系統實時不斷地監測主軸負載、工藝系統振動、工件變形與表面質量變化等情況,根據前述構建的加工過程監測與控制模型對實時數據進行過濾、分解與分析,在此基礎上進行切削參數的實時優化與反饋控制;同時根據建立的切削過程工藝系統演化模型,結合工件的加工狀態實時調整夾具的裝卡參數,優化加工過程,如圖4 所示。

4 焊接式整體葉盤的加工

采用線性摩擦焊技術制盤是整體葉盤制造的重要方法。采用摩擦焊接制盤時,葉片根部和輪盤的連接處通常留有余量,焊接后采用機加方法去除。同時,焊接時會導致葉片與盤體之間的相對位置與理論模型相比各有差異。焊接式整體葉盤的機械加工可充分借助智能加工技術。如圖 5 所示,采用在機測量技術,可對每個葉片進行檢測,快速生成葉片的實際模型,對葉片與盤體之間的相對位置進行評估并生成對應的加工軌跡。這樣可獲得良好的加工質量,同時可大大減少因為焊接原因導致的葉片位置偏差。

結束語

智能加工技術已是現代高端制造裝備的主要技術與國家戰略重要發展方向,它在加工設備與加工過程之間建立了一個紐帶,為實現生產制造更高層次的自動化、科學化、智能化創造了條件。目前智能加工技術已在部分領域取得了較大進展,但面向實際的生產應用仍有一定差距,需要在以下幾個方面加強。

(1)智能加工技術的基礎研究工作。在智能加工技術的基礎研究方面,還有很多關鍵技術需要突破。例如,融合幾何與物理的仿真與優化技術、在線監測多信息的融合與處理技術、在線測量技術等。

(2)智能加工技術的發展要結合我國國產數控設備的特點。針對目前我國數控機床產業的發展以及大飛機、高檔數控機床與基礎制造裝備等國家科技重大專項的實施,研究發展符合我國國產機床設備的性能測試、監控、優化方法,推動國產設備在高端制造領域的應用。

(3)產學研用相結合的數控加工創新平臺。大力推進建設產學研用相結合的數控加工創新平臺建設,建立國產設備生產廠家、航空航天等高端制造企業、大學相關研究機構之間的聯盟機制,加強智能加工技術領域的基礎研究,實現向實際生產應用的快速轉化,從而推動我國裝備制造業的快速向前發展。

(審核編輯: 智匯小新)

分享