?日本新能源產業技術綜合開發機構(NEDO)與東京大學和產業技術綜合研究所合作,共同開發了利用風力發電機的狀態監測數據和人工智能(AI)來預測故障的技術。日本國內的風力發電機經常因零部件故障和事故而停止運轉,與海外的風力發電機相比,運轉時間比較短,不過現已確認,利用此次的開發成果能大幅縮短發電機停止運轉的時間,可將風力發電的設備利用率由21%提高至23%。

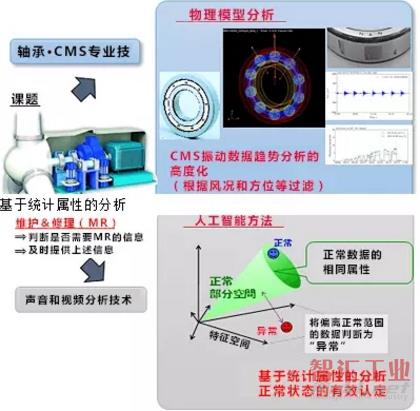

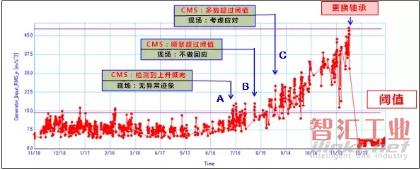

研究人員首先對實際的風力發電機實施了軸承損傷惡化實驗,確認了從最初出現損傷到最終發生故障這一期間的振動情況的變化,并利用東京大學和產業技術綜合研究所擁有的AI技術,探討了分析風力發電機用CMS數據的方法。最終開發出了可檢測大型零部件(主軸?增速器軸承)的異常跡象的技術,這種技術以前被認為很難實現。另外,利用零部件損傷進展模型,還成功開發出了診斷預測的技術。研究人員利用這些技術,在日本國內的43架風力發電機上進行了驗證,確認能夠在決定更換零部件的1~3個月前便可檢測出異常跡象,異常檢出率達到約90%。利用此技術,能大幅縮短設備停止運轉的時間,從而提高風力發電設備的利用率。

圖1:利用CMS數據檢測故障

此外,研究人員還詳細調查并分析了風力發電機的實際運轉情況,獲得了此前無法收集的風力發電機的相關運轉信息,并對數據進行了整理。根據這些數據,開發了應用IT技術的平板電腦信息存儲裝置 “SMS(Smart Maintenance System)平臺”。利用這個平臺的機制進行現場作業后確認,維護作業的效率得到提高,設備檢查時間最大可縮短40%。

圖2:SMS平臺

(審核編輯: Doris)

聲明:除特別說明之外,新聞內容及圖片均來自網絡及各大主流媒體。版權歸原作者所有。如認為內容侵權,請聯系我們刪除。

分享

分享