江門市大長江集團有限公司(下文簡稱,大長江集團)創建于1991年11月,是豪爵控股下屬子公司。大長江集團集開發、制造和銷售于一體,建有整車工廠、發動機工廠及主要零部件工廠,是中國最大的摩托車生產企業,世界最具規模的摩托車制造企業之一。二十余年來,大長江集團一直保持著持續、穩健的發展勢頭,自2003年來實現全國產銷量十一連冠,并同時摘取“綜合經濟效益第一”、“上繳國家稅金第一”、“用戶滿意度最高”等多項行業桂冠。大長江集團始終堅持走“質量效益型”發展道路,2015年豪爵品牌價值335.78億元,連續十二年中國品牌行業遙遙領先。

圖1大長江集團有限公司

企業信息化應用總體現狀

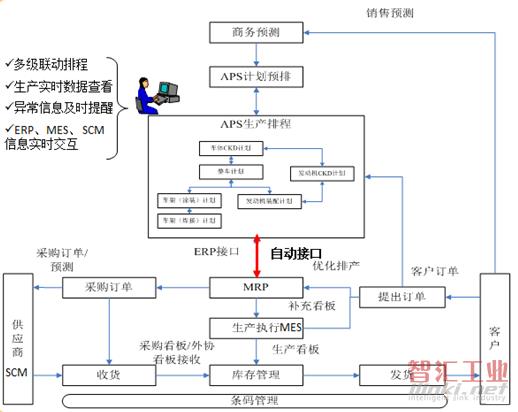

為引入國際化管理流程和思想,推動企業向世界級先進企業邁進,在摩托車產業領域,大長江集團累計投入資金2億多元,建立了ERP、PDM、HR、QMS、SCM、MES、APS、DAP、CRM、OA等覆蓋全業務范圍的40余個系統,并實現了各系統之間的高度集成,這些系統貫穿于產品生命周期的全過程,并覆蓋到供應商和銷售商。

信息系統的成功應用,使企業內部、企業和企業之間的信息流、資金流、物流高度集成,極大地提高了整體運營效率,并降低了企業運作成本。

圖2大長江集團信息系統架構

信息化項目詳細情況介紹

1.項目背景介紹

大長江生產計劃管理從最初的電子表格Excel 公式輔助計算,發展到按公司業務需求,利用Excel VBA編制程序進行生產計劃排產的時間計算。但隨著公司業務規模的逐漸擴大,產品型號與數量的增加,且生產計劃管理日益精細化、多變化,原Excel VBA排產計算程序逐漸顯露出無法適應公司生產業務需求的狀態。如排產計劃的均衡優化、時間計算的多節點需求、業務變化的生產節拍精準適應等。

按公司生產業務需求及后續發展預測,生產計劃管理呈小批量、多目標、多約束、動態變化的趨勢,生產計劃調度變得更加復雜。為進一步改善生產管理,使其向規范化、標準化方向發展,需構建一個先進的大長江生產計劃管理平臺。經過對一些國內外比較先進的生產排程軟件調研之后,發現當前現成的“高級計劃和排程”系統均無法滿足公司“較低生產成本和快速反應”的生產組織模式和計劃管理業務需求,最終決定采用定制開發方式構建適合本單位“生產特點”的生產排程系統。

2.項目目標與實施原則

項目目標是建立全面生產計劃管理系統。建立從商務需求到成車主生產計劃、主生產計劃到發動機及半成品的立體生產計劃模型,考慮滿足市場需求、均衡生產、降低庫存等因素,實現對生產計劃的高效率優化排程,以系統為基礎,建立更加完善的生產計劃管理體系,各級聯動的生產計劃系統,通過系統,將成車、發動機以及半成品生產的計劃進行聯動管理,建立重點生產環節的實時監控與預警機制,及時掌握生產異常情況并采取有效措施,并為精益生產提供電子化看板的基礎數據,能及時對生產方面的變化需求進行合理的調整。要求實現如下系統功能:

1)提高生產計劃的編制質量

第一,實現生產能力管理與生產日歷自動管理。

第二,根據需求總量自動生成相對優化的可執行的成車主生產計劃,成車生產進度計劃要求分廠區、分生產線且進度具體到時點(含成車部裝開始時間、發動機上線開始時間、車架開始時間、成車開始下線時間以及成車下線完成時間等具體時間,成車生產進度計劃優化條件,需綜合考慮到以下因素:

確保交貨期原則:排出的生產進度計劃需保證所有成車的交貨期,這為第一優先原則;

均衡原則:均衡原則包含兩方面:首先需考慮品種的均衡排產,其次則是各工廠間、生產線間生產任務的相對均衡;

效率最大原則:在滿足上述兩原則的前提下,需保證裝車及其前工序的生產效率最大(換線損失最低);

第三,根據成車主生產計劃按層次生成相對優化的可執行的前工序生產進度計劃,前工序生產進度計劃可分期實施,首期確保可編制出發動機和車架生產(直接至焊接成品)進度計劃。前工序生產進度計劃必須保證成車生產進度需求,具體還需考慮如下因素:

做到與成車進度計劃的批次對應管理,實現質量追溯;

需考慮提前期的控制,通過對提前期的控制達到控制庫存,實時監控各批次半成品與對應成車的提前時間與庫存狀態;

庫存容量預警;

物流成本控制。

2)提高生產管理的應變能力,能與ERP、MAS等相關執行系統集成,對生產計劃執行情況進行監控與預警,生產執行異常可及時反饋,并迅速響應完成生產計劃的調整更新。

3)能與ERP、SCM等系統集成,實現主生產計劃到各工序半成品計劃與配件采購計劃的多級聯動對接,與供應商最終物流計劃進行集成。

3.項目實施與應用情況詳細介紹

APS項目的實施過程是對大長江生產計劃業務進行的一次全面細致的梳理和分析,是對自身離散型制造業務中計劃多品種、小批量、多約束、需求動態隨機變化的特點所進行的一次探索與創新。大長江認為,對于有按訂單與按庫存生產的同時存在生產管理業務,在優先保證客戶交期前提下均衡生產是比較經濟的計劃模式。為此,大長江參考了豐田均衡生產的思路,結合產品特性與批量排產特點,采用均衡方差算法在客戶交期允許范圍內對主生產計劃按均衡指標自動排程。對多個維度(系列分類、發動機型號分類、車架型號分類、自制外購分類、多廠區分類等)計算出的均衡指標之和及其權重(Q=q1*w1+ q2*w2 +q3*w3[+qn*wn],Q越小,理論上越均衡)來評估計劃的總體均衡性。

圖3 某一維度的均衡指標計算公式( 越小,理論上越均衡)

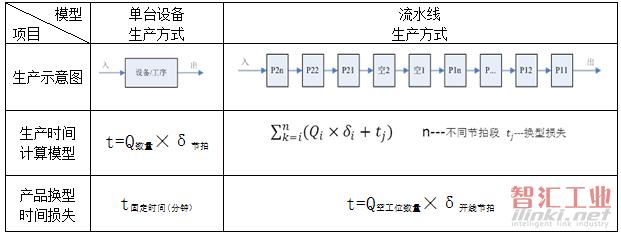

結合生產業務需求,本APS系統采用“流水線計劃排產模型”進行相關生產時間計算,建立準確的流水線計劃排產模型,計劃批次/訂單生產時間準確到分鐘,滿足拉動生產方式的各工位節點物料需求進度信息。“單臺設備”與“流水線”生產方式的主要計算模型對比如下:

表1 “單臺設備”與“流水線”生產方式的主要計算模型對比

規范主生產計劃、發動機與半成品生產計劃管理業務相關管理流程,對排程涉及的各項參數進行整理、合并與分析,轉換成系統參數信息,提高計劃排產效率與準確性,優化生產安排,提升生產效益。

基于JAVA技術平臺定制開發的APS系統平臺,具有良好的穩定性、擴展性、安全性、開發性和兼容性。大長江IT部開發人員對JAVA技術的開發應用已熟練掌握,對未來生產業務變化帶來的生產計劃功能優化改進,能夠快速提供技術支持,及時響應業務變化。

使用B/S結構,減少客戶端的系統環境依賴,用戶只需要在有瀏覽器(IE)的電腦上即可以進行訪問操作。結合使用嵌入式的Excel控件,使得對計劃結果的調整操作更加人性化。

通過與PDM系統信息集成,獲取排程相關工藝信息,保證計劃正確性,并自動展開下級物料需求,為計劃聯排提供基礎。通過與ERP系統信息集成,從ERP系統獲取庫存信息,實現從計劃層面控制周轉庫存,根據APS系統計劃結果自動更新ERP系統生產訂單,指導MRP運行,生成下級半成品與外購件的生產、采購計劃,再與SCM系統對接,貫通計劃到供應商的供應鏈。通過與MES系統信息集成,生產現場執行進度自動更新至APS系統,可實時監控計劃執行進度,根據進度差異情況,可快速進行判斷與調整。

圖4 系統流程

4.效益分析

1)搭建了拉動生產模式計劃管理平臺

APS系統按拉動生產方式設計系統的計劃管理模式,建立了較完善的計劃管理平臺,根據相關生產管理業務需求,可在該平臺上實現從商務需求錄入到產量完成匯報全過程、多工序部門的生產信息流管理工作,為實現規范化的生產計劃管理提供了技術支持和基礎平臺。

2)提高各工序生產計劃整體質量

APS系統參照豐田均衡生產思路,結合在大長江集團自身生產業務特點,從系統層面實現主生產計劃均衡排產,從而降低各工序計劃編制難度,提升各工序生產計劃可執行性,提高生產計劃整體質量。

3)信息系統高度集成

解決原生產計劃信息孤島問題,通過APS、ERP、MES、SCM等系統接口實現信息化自動集成,貫通需求、計劃、生產、供應、物流等環節,提升信息化管理水平,提高公司日常運行流程和生產經營活動管理能力。

4)建立了流水線生產組織方式的計劃排產模型

根據產品生產特點和工業化流水線的生產組織方式,建立準確的流水線計劃排產模型,計劃批次/訂單生產時間準確到分鐘,滿足拉動生產方式的各工位節點物料需求進度信息。輔以相關生產進度顯示設備的使用,為前工序的物料精準配送和生產管理提供技術支持。

5)提高生產計劃排程效率

主生產計劃進度計劃排程時間提升50%,計劃異常調整響應時間縮短60%,縮短公司產品總制造周期,可延遲需求計劃發布時間,更好滿足市場需求。同時,針對有明確交期要求的訂單,APS系統自動調整生產順序滿足訂單交期要求,提高客戶滿意度。

6)細化生產計劃與管理控制顆粒度

生產批量由過去的240臺減少到120臺,提高了生產計劃的顆粒度,細化生產過程管理與控制,在相關生產與物流管理業務進一步精細化后,APS系統排產拆分批量也可適應調整。

7)新品計劃的特定跟蹤管理

APS系統靈活的生產定點、斷點等功能設置,可根據產品研發部門要求,對新產品的生量試、P產等生產計劃進行限定排產,滿足產品開發對計劃排產的特殊進度要求。

(審核編輯: 智匯胡妮)

分享