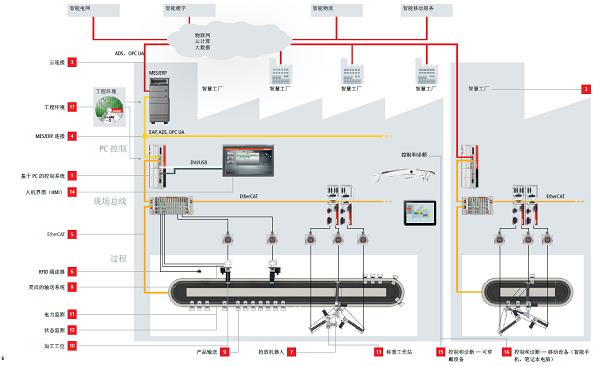

智慧工廠模型架構

智慧工廠模型架構詳解

Beckhoff 為靈活的智能生產網絡提供基礎技術,可以實現從 1 到 n 不同批量大小的生產。Beckhoff基于 PC 的控制技術可以應用于符合工業 4.0 概念的智能生產網絡中的各個基本生產流程。

兩個物理上獨立的生產系統,即所謂的智慧工廠,彼此通過Internet 進行通信。一個系統(一個拾放 XTS)的主要工作是智能分揀和運輸產品。第二個系統 — 加工中心 — 通過兩個智能加工站仿真客戶特定的生產過程、一個跨進程的質量監控系統以及一個高度靈活的搬運和輸送系統。在生產過程開始階段,一臺拾放機器人會從倉庫取出待處理的工件并將其放到線性XTS(eXtended Transport System)的動子上。一個位置傳感器可確保工件被成功輸送。然后,XTS 迅速且高精確度地將工件移動到 RFID 閱讀器和加工站中,在這里根據客戶的要求進行加工。靈活的輸送系統、高動態性機器人技術和尖端識別系統之間進行互動,根據客戶要求實現從1 到 n 不同規模的批量生產。

生產網絡的主要目的是最大限度地提高資源利用效率、工藝可靠性和可用性。它從所有相關的系統(從單個傳感器到

云)收集數據,在不同的系統層級中對這些數據進行分析,并利用這些數據對整個工藝過程進行優化。這樣一來,智慧工廠能夠實現,例如,分析包括在云中的各個模塊的總能耗數據,以便檢測和降低能耗峰值。同時,每個生產系統監測其自身的能耗及其狀態,以檢測磨損、污損或功率驟降等情況,并積極采取措施以防止能耗增加及意外的系統停機或加工誤差。

自動化網絡的高度靈活及主動的智能控制的基礎是科技自動化理念。科技自動化是指將不同應用領域的工程知識和科學

研究成果整合到自動化技術中。例如,集成運動學變換功能用來控制機器人,集成傳感器功能用來采集并在控制器中直接分析過程數據。

然而,對于智慧工廠的高效率和預期運行,人類將關于生產工藝和當前系統行為與計劃和實際的關鍵生產數字相結合,得出適當的結論,并采取相應的行動的能力仍然是不可或缺的。例如,支持機器操作人員、維修人員、生產調度和管理以及生產過程之間的互動的各種人機界面。它們提供需求信息,從而減少了采集具體信息及與其他人合作所需的工作量。對于遠程診斷、維護和系統間以及系統與操作人員之間的通信等活動,也可能會用到云服務。這些是通往所謂的社會自動化之路上的第一個解決方案,即它們將信息和通信技術領域的最新開發成果集成到自動化技術中,從而將它們運用到車間。

工程工作站舉例說明了控制技術、電氣工程及閉環設計領域利用率較高的開發工具與來自 IT 領域的軟件工程工具相結合,實現一致的分布式和智能聯網生產系統的設計和調試。設計模式,如面向對象、模塊化和明確定義的接口使得自由配置和靈活的生產系統成為可能。綜合及多學科的設計工藝、設計階段進行的實時仿真以及自動代碼生成減少了出錯的機會,并縮短了工程和調試時間。

1.基于PC 的控制提供了核心技術

拾放 XTS 和加工站通過 C6930 工業PC 集中控制。Runtime 環境由 TwinCAT 3 提供。工業 PC 與上位控制系統進行通信。拾放XTS 和加工系統相互之間的通信通過云實現。系統的中央控制在工程、數據管理和診斷方面具有優勢。所有數據都可用于集中分析和優化,無需額外的通信過程。

對于大型的裝配線,需要時,可以將多個中央控制組件和加工系統整合到同一個系統中。這是分布式控制方案的優勢所在。例如,使用這樣的解決方案可以很方便地更換單個模塊,因為中央控制組件必須只能根據新的工作站調整。此外,車間內的系統或設備不會單機運行,而通常是聯網運行—這一趨勢將對工業 4.0 概念有著顯著的促進作用。因此,每臺機器都在本地控制,但要集成到整個系統或工業 4.0 方案中。在這個方案里,一個非常重要的推動因素是軟件方面的實施,Beckhoff支持通過 TwinCAT 完成的模塊化編程。歸根結底,10 個軟件模塊是在同一個 CPU 上集中運行還是在 10 個不同的控制器上運行是無關緊要的。模塊之間如何進行數據交換— 在本地 PC 上還是通過具有相同確定性和高速度的 EAP—也不重要。PC 控制技術可以根據現有的應用需求很輕松地實施任一版本。

橫向和縱向通信

拾放 XTS 和加工系統相互之間的通信通過云實現。系統組件相互之間也會進行通信。可以根據具體的應用需求使用不同的通信技術。

2.聯網的智慧工廠

在一個“物聯網”方案中,無論是拾放 XTS 系統還是加工系統,它們都是互聯網用戶。它們通過互聯網和使用云服務公開相互通信 — 在這一應用中,用于分析它們的能耗。采用Intel?處理器和帶以太網接口 Beckhoff 工業 PC、Windows操作系統和支持自動化設備規范(ADS)和 OPC 統一架構 (OPCUA)的TwinCAT 3 自動化軟件能夠實現拾放 XTS 和加工系統的網絡連接,同時考慮到常用的互聯網安全措施。

3.傳感器與云計算機之間一直保持通信

有關作業狀態、拾放 XTS 及加工系統的能耗和狀態等信息都存儲并在云里進行分析,然后通過現代化的人機界面提供給用戶。PC 控制使用 ADS、EAP 和 OPC UA 實現傳感器與云之間的通信。

●ADS 是 TwinCAT 軟件系統中一個基于消息的具有路由功能的傳輸層。它允許用于 TwinCAT 系統內的非循環通信以及與其它工具配套使用,如可視化系統。

●具有實時能力的 EAP 可以通過采用發布者-訂閱者機制的方式在 EtherCAT 主站之間傳輸過程數據,傳輸速率在微秒范圍內。

●OPC UA 是一種標準化的、非專有的以太網和基于 Web 的通信協議,可以無縫集成到 MES 和 ERP 方案中。當前的趨勢之一是在云中實時分析數據的能力。

4.與管理級系統通信:MES/ ERP 系統接口

通過 EAP、ADS 和 OPC UA,生產系統的過程自動化直接與上位管理系統— 如制造執行系統(MES)和企業資源規劃(ERP)系統 — 通信。這個層面上的時序要求沒那么嚴格,通常從幾秒到幾毫秒。另一方面,這種通信可能要遵守生產環境的復雜性和組織化程度等方面的其它要求,如安全性、身份驗證、報警、趨勢、歷史數據、基于服務的通信其其它。

5.現場級與控制級之間的高性能通信

對于現場級和控制級之間以及每個級別中的 EtherCAT 通信,工業 PC 配備了標準的以太網接口。工業 PC(C6920)、EtherCAT耦合器和用于控制拾放機器人的伺服軸通過以太網電纜連接。TwinCAT 自動化軟件為通信提供相應的軟件模塊。

由于 EtherCAT 的的高性能確保了在實時條件下一致的數據流,通信系統支持生產流,且不會由于系統相關的等待時間來妨礙它。EtherCAT 以高速度、高確定性的方式收集數據 — 不管是不太復雜的設備,例如位置傳感器,還是復雜的裝置,如拾放機器人和 XTS。由于沒有基礎總線,所有設備彼此間直接通過EtherCAT 組件進行通信,并且可以實現響應時間小于 100 微秒。有了這樣的性能水平,除了控制整個系統之外,一臺基于 PC 的控制器還能夠控制單個系統,甚至是拾放機器人和高動態 XTS輸送機的復雜運動。為此,XTS 利用了 EtherCAT 的高速度和帶寬以計算 PC 中的電機模型并生成運動的磁場。

客戶特定生產批量

客戶特定的生產基于以下原則:訂單手動輸入或隨機生成(當在自動模式下時)。由于缺少資源,無法處理的訂單推遲執行。加工系統自動調用命令,并根據它們的優先級進行調度。優先手動輸入訂單。

當訂單已經派發出去后,拾放機器人拾取相應的工件并放到下一個可用的 XTS 動子上。動子輸送工件,經由 RFID 閱讀器,到加工站,最后運送到倉庫等待裝運。在成功處理后,拾放機器人會將工件拾起將其輸送到交貨倉庫,在此之前,有時會輸送到一個稱重站。位置傳感器確保工件從拾放機器人安全輸送到動子上,并從動子再輸送到拾放機器人。

6.RFID 閱讀器

每一個工件都帶一個含有單個處理數據的 RFID 標簽。系統用動子和加工站的訂單數據對數據進行校正,并啟動必要的處理步驟。RFID閱讀器通過 EL6001 EtherCAT 串行總線端子模塊連接。另外,RFID 閱讀器內置有智能系統,可以通過 OPC UA接口直接與控制器(通過物聯網進行 M2M 通信)通信。

7.拾放機器人

拾放機器人負責搬運和復位工件。它借助電磁鐵抓住工件,并將它們放到所需的位置上。要做到這一點,它的軸通過Beckhoff 的 AX5000 系列驅動器和 AM8000 系列電機以高動態的方式定位。

機器人的運動行為基于 Delta 運動。其中,Beckhoff 的 TwinCAT運動學變換功能庫包含了一個用于控制 Delta 運動的功能塊。它在 TwinCAT 系統中的配置和參數化,然后與 PLC 一起在C6930 工業 PC 上進行加工中心的運動控制。機器人控制無需使用單獨的 CPU “飛鋸”和“凸輪盤”運動功能同步拾放機器人與 XTS 系統,從而能夠合適地拾放工件。機器人能夠處理速度高達每秒 7 米的輸送機,并可實現最高 9 g 的加速度。盡管速度和加速度都很高,集成的動態伺服控制確保所有動作都能夠以較高的精度執行。

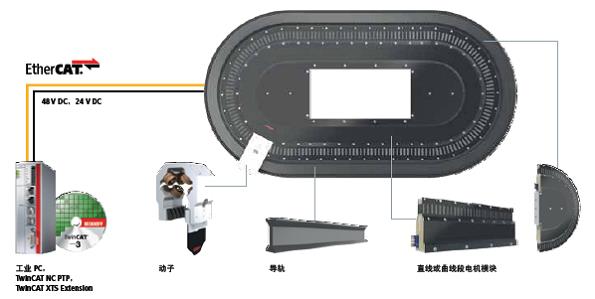

8.高動態 XTS 磁懸浮輸送系統

XTS 磁懸浮輸送系統可以輸送、定位和和緩存工件。它由一個電機模塊、一根導軌、多個動子和控制軟件組成。電機與功率元器件和位置測量系統一起全部集成在控制器中。一個或多個“動子”(無電纜,可自由移動的負載模塊)以最高每秒 4米的速度非常快速和動態地沿著處理系統移動。每個動子都可以單獨進行行程操控。要做到這一點,可以通過動態控制導軌上電機模塊的各個線圈的方式生成一個用于移動動子的單獨、運動的三相交流等效磁場。為了讓控制器知道每個動子的位置,集成的位置測量系統提供有關其絕對位置的信息。

通過在 TwinCAT 中將動子映射為標準伺服軸輕松實現所需的運動。因此,程序員可以使用成熟的運動控制解決方案(PTP,NC,CNC)。通過“飛鋸”和“凸輪盤”功能塊,動子可以與拾放機器人以行進中輸送工件的方式同步。TwinCAT還為典型的 XTS 應用提供了預配置和測試的軟件功能模塊程序,只需設置參數即可。例如,與相鄰的動子的距離是一個可以在運行時根據需要進行修改的參數。為了控制加工中心的XTS,它也具備防撞、離心力限制、動態緩沖管理和自動組建等功能。

9.靈活的單個產品輸送

XTS 可以單獨和相互獨立地控制動子。因此,可以同時在同一個 XTS 中執行不同的行程操控。動子將工件從一個站運送到下一個站,并以高精度定位這些工件。動子能夠以不同的速度向前行進。在沒有加工站的直線段,它們行進得更快,節省時間。它們減速通過 RFID 閱讀器,從而讓 RFID 標簽能夠被正確讀出。如果工件必須重新進行處理,它們也可以往回運行。在處理系統中,空的動子聚集在倉庫前,等待下一個命令。如果隊列中有多個動子,一個新到達的動子可以識別到這一點,并自動根據配置的動態參數優化制動操控— 在到達隊列尾端之前。一旦第一個動子接收到一個新的命令并離開隊列,以同步工件的拾放機器人,隊列中的所有動子會根據配置的動態參數向前行進。動子只有當它到達目標位置時才會報告它已經完成了它的行程。當然,每個動子可在任何時候收到一個新的行進命令。碰撞監測系統在所有運動期間永久沿著整個行程軌跡運行。如果工件流有變化,它們首先分開,然后以恒定的速度向下一個加工站運行,彼此之間保持的距離也是恒定的。

10.加工站:鉆孔加工

加工中心用不同的孔模對工件進行孔加工。為此,有二個帶不同程序的鉆孔加工工位可供選擇。工位 1 鉆小孔,工位 2鉆大孔。每個鉆孔加工工位有一個鉆削主軸和一個進給軸。這兩個軸通過采用了單電纜技術(OCT)的 EL7211 伺服電機端子模塊控制。許多集成監控功能為通過 I2T 模型計算諸如過壓和欠壓、過電流、端子模塊溫度及電機負載等參數提供了最大的運行安全。先進的功率半導體最大限度地減少制動過程中的功耗和并回收功率給中間電路。EtherCAT 端子模塊EL9576 用于穩定電源電壓。除了電源裝置之外,低內部電阻和較高的抗脈沖峰值性能提供了良好的緩沖特性。此外,鉆孔加工工位的功耗通過 EtherCAT 端子模塊 EL4303 記錄,且數據通過功率監測系統進行分析。控制器中集成的狀態監測系統確保了鉆孔加工設備的可用性。

智能系統提高工藝可靠性、可用性和資源效率

工藝可靠性、設備可用性、可持續的生產和高品質的產品是智慧工廠網絡的整體目標。在生產過程級,系統采集數據并實時分析功耗和加工單元的狀態以及每個工件的質量。這樣也能夠實時進行工藝調整。數據通過云服務對整個系統進行分析。系統顯示整個生產網絡的功耗峰值,并識別潛在的維護需求。

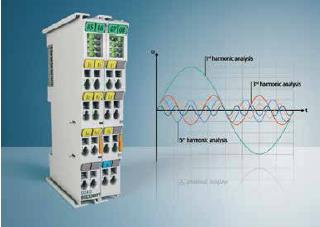

11.通過電力監控提高能效

在 Beckhoff 工業 4.0 模型中,電力監控將重點放在各個系統部件正在使用的電上,以測定總功耗以及功率峰值和功率浪費量。功耗數據通過 EtherCAT 端子模塊 EL3403 采集,它也記錄任何功率峰值。基于電壓(U)和電流(I)有效值,EL3403計算有功功率(P)、功耗(W)和功率因數(cosφ),這樣可以在一個生產周期后對不同的操作模式或替代的主要使用時間進行評估。EL3403 中的內部預處理系統提供了過程映像中的值,無需使用控制器的大量處理能力。由于它們每 15分鐘就被寫入到端子模塊的非易失性存儲器中,它們甚至在斷電后都可用。而且,由于它們還通過 EtherCAT 傳輸到控制器中,它們可提供用于上位系統,以持續監測功率狀態。有了Beckhoff 的 TwinCAT Scope 軟件,用戶能夠對數據進行編譯,并得出關于功率峰值和組件功耗增加的結論。TwinCATScope 集成在用戶應用程序中,以圖表和表格的形式實時顯示整個系統和單個系統一段時間內的電壓消耗量、電流、有效功率和能耗。用戶可以選擇時間單位:一分鐘、一小時或一天。

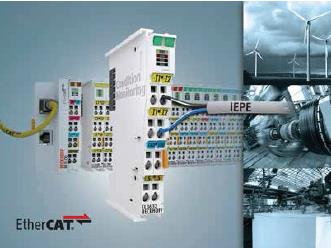

12.通過狀態監測提高可用性

質量不好或甚至系統停機可能有許多原因引起。其中比較常見的是齒輪機構中的球軸承有缺陷。為了識別這類缺陷,加工站中的鉆削工位都配備了狀態監測系統。因為有缺陷的球軸承可以通過振動分析識別,軸承配備了振動傳感器,其數據通過 EtherCAT 端子模塊 EL3632 記錄。然后,信號在工業 PC中用 TwinCAT 狀態監測軟件庫中的功能塊進行分析。振動首先用快速傅立葉變換算法轉換成頻域。接著,統計趨勢分析表明何時何地可能會發生故障。當球軸承出現磨損跡象,它們通常會發射出調制的沖擊脈沖。在較低的頻率范圍內,它們被正常的振動掩蓋,這使得它們難以被檢測到。理論上的希爾伯特變換工具基礎上進行的一個振幅計算能夠在很寬的頻域內鞏固這些沖擊脈沖,識別它們,并將它們分配給旋轉或靜止的軸承部件。為了排除故障和測量信號異常值,可以使用統計方法和數據集群(如標準偏差和峰度)來推導出合適的決策準則。TwinCAT Scope 以易于理解的方式處理和分析測量結果,并直接將這些測量結果集成到用戶應用程序顯示屏上。

13.使用適當的測量方法實現質量控制

加工后工件的重量是一個重要的質量標準。如果它與目標重量偏差超過 5% 時,工件被認為是廢品。重量可以通過一個可選的秤來測定。它的負載傳感器通過EtherCAT 端子模塊EL3356-0010 直接連接到控制器。輸入電路以高精度測定電橋電壓 UD 和供電電壓 UREF 之間的比值,并根據端子模塊中的設置將負載值作為過程值進行計算。通過自動自校準,動態過濾器和高達 10 毫秒的掃描速率,端子模塊適合用于高精度的緩慢稱重過程。

交互式人機界面為用戶提供支持

工業 4.0 概念也需要新的、直觀的操作界面,使得人類能夠更加輕松地 完成他們的日常工作并能夠與智能設備進行更有效的互動。

14.先進的多點觸控面板帶來更多便利

加工系統和拾放 XTS 通過一個適合控制柜安裝的 24 英寸多點觸摸面板(CP2924)操作。面板的高觸摸點密度用于準確、可靠且完全無抖動地實現觸摸操作,即使是響應時間較短的最小的控制動作。操作人員可以檢查整個系統的功耗或每個鉆削工位的狀態,即使是戴著薄工作手套也能夠進行操作。面板還可以很容易地通過用戶界面輸入新的命令。此外,操作人員可以使用該面板“飛速”瀏覽整條生產線,并檢查所有參數或使用放大功能來仔細查看細節,如故障信息。

15.控制和診斷 — 可穿戴設備

可穿戴設備 — 即用戶將計算機系統穿在他們身上— 有助于使操作人員的工作變得更加簡單。頭戴式顯示器,也可叫做數據眼鏡,有了它,用戶可以通過讀取 QR 碼來檢查加工站、拾放 XTS 以及整個生產系統的當前功耗。一旦有故障出現,系統還將立即在用戶視野中顯示故障消息。用戶甚至可以確認該消息,并通過數據眼鏡復位機器狀態。例如,操作人員可以使用該設備“直接”監控機器或甚至采取行動來直接改變或更正機器狀態,而不總是需要在現場完成。若要做到這一點,眼鏡需要通過 TwinCAT 自動化軟件集成到控制技術中,并與基于云的 Web 服務器通信,該服務器提供了有關 TwinCAT 控制的機器的信息。類似這些應用,數據眼鏡代表的是用于所謂的社會自動化的一項基礎技術。未來的發展可能包括在線調用支持信息(如維護計劃)或通過視頻聊天與遠程專家實時排除故障的能力。

16.控制和診斷 — 移動設備

幾乎每一個用戶都有一個移動設備,如在他或她隨身攜帶的智能手機或筆記本電腦。有了數據眼鏡,用戶也可以使用移動計算設備在讀取 QR 碼或輸入網址后查看故障信息和有關系統可用性、功耗和訂單狀態的當前信息。也可以提供歷史數據,從移動設備訪問機器的過程也是可行的。

17.整個產品生命周期保持一致的工程環境

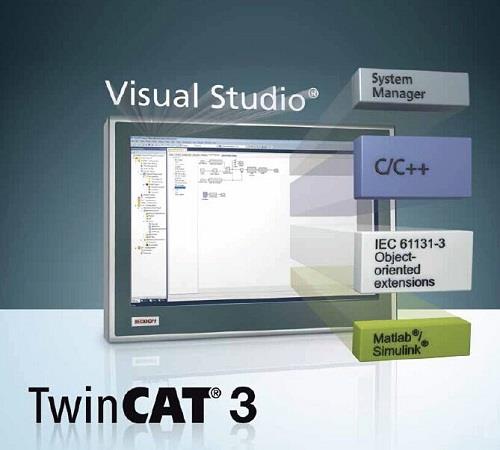

TwinCAT 3 自動化軟件具有必要的模塊化和面向對象的特點。由于 TwinCAT 3 可以集成到 Microsoft Visual Studio?中,自動化對象的編程也可以通過 IEC 61131-3 和 C 或C+ + 編程語言的第三版實現。所得到的對象(模塊)可以交換數據并相互調用,不管它們是用什么語言編寫的。通過將MATLAB?/Simulink?集成到 TwinCAT 3 中,用戶還可以仿真動態系統并針對這些仿真測試控制程序。工作站演示了演示程序中加工系統中所包含的應用程序。測量技術和狀態監測等領域的應用進一步說明了TwinCAT 狀態監測軟件庫的使用和 TwinCAT 3 Scope 的集成,以收集、處理和顯示數據。從專有的工程工具傳輸數據的能力為一致開發工藝奠定了基礎。Beckhoff 的系統采用 TwinCAT XCAD接口從 EPLAN E-CAD 工具導入數據到 TwinCAT 3 自動化平臺中。開發工作站中展示的其它特點是將軸集成到控制程序中并通過甘特圖分析周期時間。

(審核編輯: 智匯胡妮)

分享